关于作者

中国科学院金属研究所

形状的秘密——宏观与微观世界的自相似性(下)

材料新视野

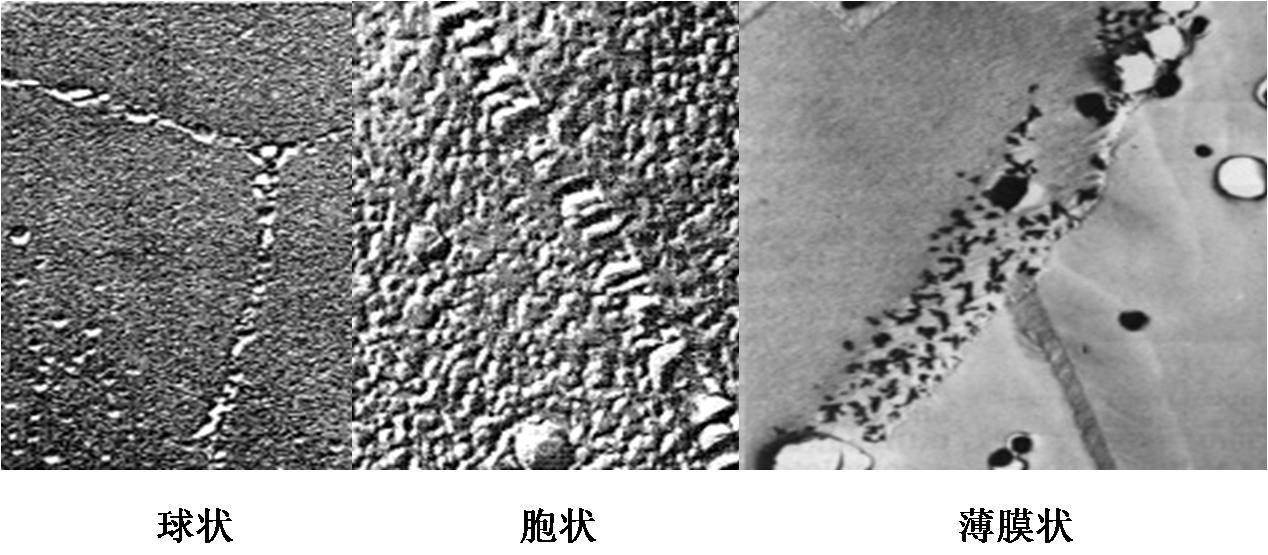

2015年04月14日碳化物的微观形貌:

碳化物会随着合金中碳势(化学成分变化)的提高,从不连续的球状变为胞状,最后形成薄膜沿晶界析出。如上图所示。

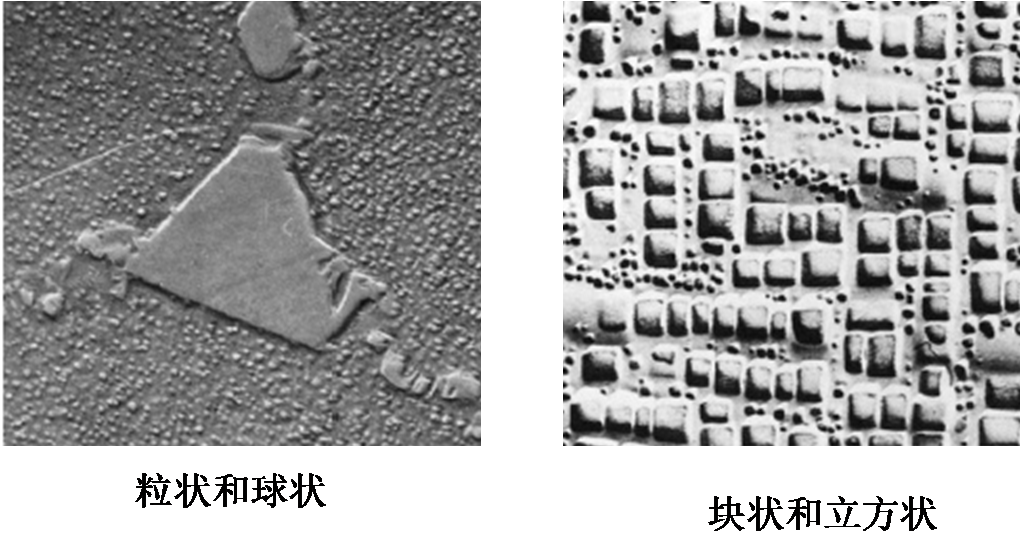

高温合金的g¢-NI3Al强化相

g¢相形态随着g/g¢错配度(应变能变化)的增加, 也会从粒状逐渐变为球状、块状、立方状。如上图所示。

形状形成主要分三步走:

1. 形核过程,即第二相从固相中析出。

?过程控制:驱动力是温度下降引起的固溶度的降低;阻力是弹性应变能和界面能;后两者的相配合决定核的形状。

1)共格界面形核时,其形状倾向于盘状(或薄片状);非共格界面时倾向于球状。

2)当半共格界面时,与空间三个不同的方向的错配度有关, ? ?三个方向都不同时,倾向于长方体或椭圆体。

两个方向相同时,倾向于形成正方体或圆柱体。

三个方向都相同时,倾向于形成立方体或球体。

? ? ? ? 2. 长大过程,即第二相的Ostwald熟化

?过程控制:驱动力是界面能的减小;阻力是温度的下降引起的长大速率的降低。

?特点长大不服从抛物线规律而是立方关系。

?相比界面能的不同,导致二相颗粒在不同方向的熟化速率不同,影响最终的相形状。

?第二相的体积分数,影响熟化速率和颗粒尺寸分布函数,也最终会影响相的形状。

? ? ? ? 3. 形状的保持过程

?通过与外界环境进行物质、能量和信息的交换来保持自身的形状。

结论:?

?相的形状是通过改变成分和过冷度、冷却速率,从而使比表面能和界面错配度变化来控制。

?开始形核时,受热力学过冷度的影响,决定界面的错配度的大小。

?相的长大过程,成分的变化也影响错配度的大小。

?随着时间的延长和相厚度的变大过程,比表面能增大,共格逐渐变为非共格界面。

(全文完)